CASO DE ESTUDIO

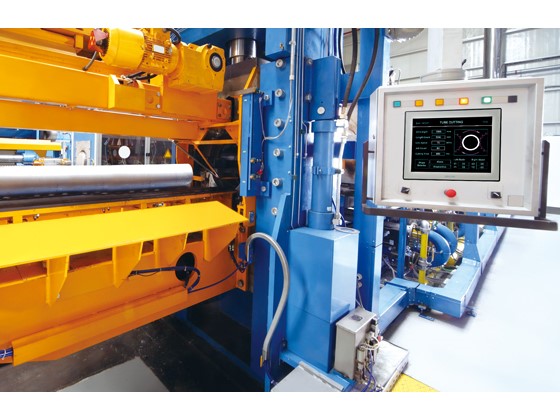

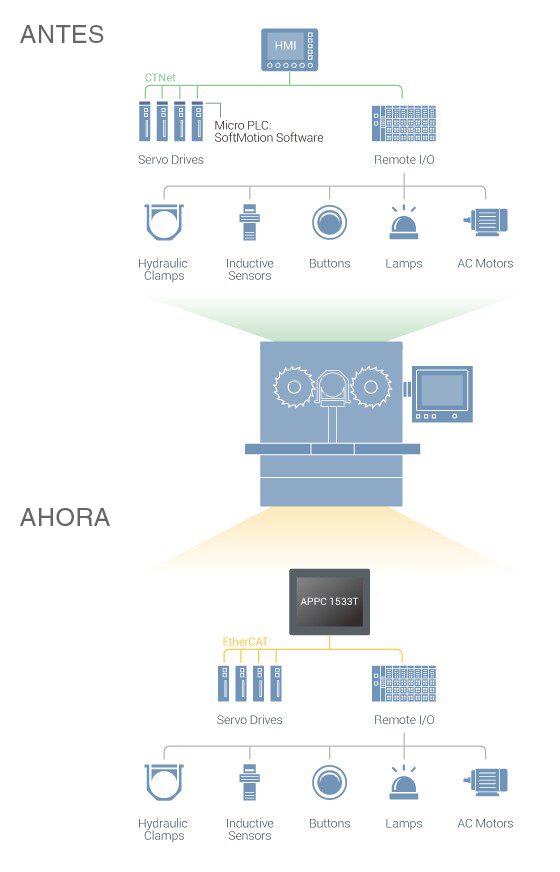

Los PanelPC industriales facilitan la adaptación y el control de máquinas de corte de tubos de acero inoxidable, mejorando la velocidad, la calidad y la productividad del fabricante. En este caso de estudio la solución se compone de un PanelPC modelo APPC1533T con Software de control de corte CNC y de visión artificial y comunicación EtherCAT: este HMI controla la sincronización entre los brazos de corte para lograr secciones más suaves en los tubos y adaptarse a diferentes formas mediante una programación simplificada.

Reemplazar un PLC – HMI heredado por un PanelPC de estas características es la solución óptima para adaptar las máquinas a las aplicaciones IoT del futuro.

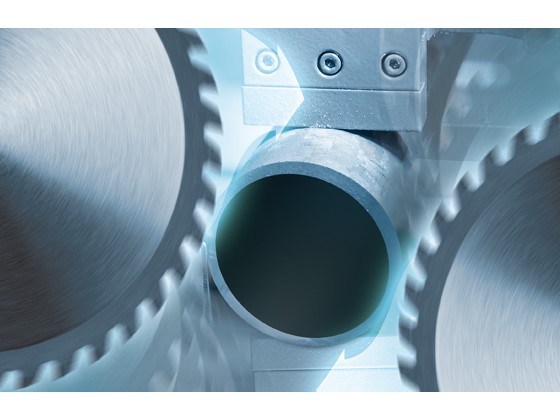

En este ejemplo las máquinas de corte de tubos usan dos cuchillas programadas para moverse simultáneamente alrededor de tubos de diferentes diámetros y están preparadas para cortar secciones huecas, produciendo bordes sin rebabas a una velocidad que minimiza el tiempo de corte.

Antes esas mismas máquinas trabajaban a una velocidad regular controlada por micro módulos PLC en servoaccionamiento con software Softmotion y un protocolo de comunicación CTNet, lo que tenía como resultado comandos asíncronos para ambos brazos de corte, causando cortes asimétricos, bordes irregulares, desperdicio de producto y colisiones imprevistas.

Las máquinas de esta fábrica se limitaron a trabajar mucho más lento de lo esperado para disminuir las bajas, limitando la producción y afectando a la calidad del resultado. Además, las máquinas requerían grandes esfuerzos de programación cuando se requería una nueva ruta de corte.

Antes esas mismas máquinas trabajaban a una velocidad regular controlada por micro módulos PLC en servoaccionamiento con software Softmotion y un protocolo de comunicación CTNet, lo que tenía como resultado comandos asíncronos para ambos brazos de corte, causando cortes asimétricos, bordes irregulares, desperdicio de producto y colisiones imprevistas.

Las máquinas de esta fábrica se limitaron a trabajar mucho más lento de lo esperado para disminuir las bajas, limitando la producción y afectando a la calidad del resultado. Además, las máquinas requerían grandes esfuerzos de programación cuando se requería una nueva ruta de corte.

Las razones para el cambio eran indiscutibles: aumentar la productividad mejorando la operación para cumplir con los pedidos en períodos de tiempo más cortos.

La operativa de este PanelPC con comunicación EtherCAT para controlar y mostrar la información en tiempo real de la máquina de corte de tubos se realiza de la siguiente manera:

La máquina sujeta el tubo con unas abrazaderas hidráulicas y con un mecanismo similar a un transportador que lo sitúa donde un par de cuchillas se mueven siguiendo un camino para crear un corte limpio. Las altas prestaciones de este ordenador industrial en formato Panel controlan los dos brazos de corte calculando las posiciones y alcanzando los servoaccionamientos más rápido que el sistema anterior, logrando una sincronización más rápida entre los brazos de corte con cortes más suaves y generando una mayor productividad, además informa en tiempo real de datos como longitud, diámetro, secciones huecas, …

¿Tienes una problemática parecida en tu planta de fabricación?

Más modos de operación en comparación con la capacidad de almacenamiento limitada de los PLCs y más rápido gracias al protocolo de comunicación EtherCAT.

Este PanelPC hace que la máquina de corte de tubos sea más rápida y versátil: el control mejorado de la misma gracias a la comunicación EtherCAT, sus altas prestaciones de procesador, la capacidad de almacenamiento ampliable son sólo algunas de las ventajas de esta solución IoT que se puede conectar a la nube para generar estadísticas de producción, ver el trabajo en curso, rastrear fallos de fabricación otros servicios remotos en tiempo real.